《丰田模式--精益制造的14项管理原则》读书心得

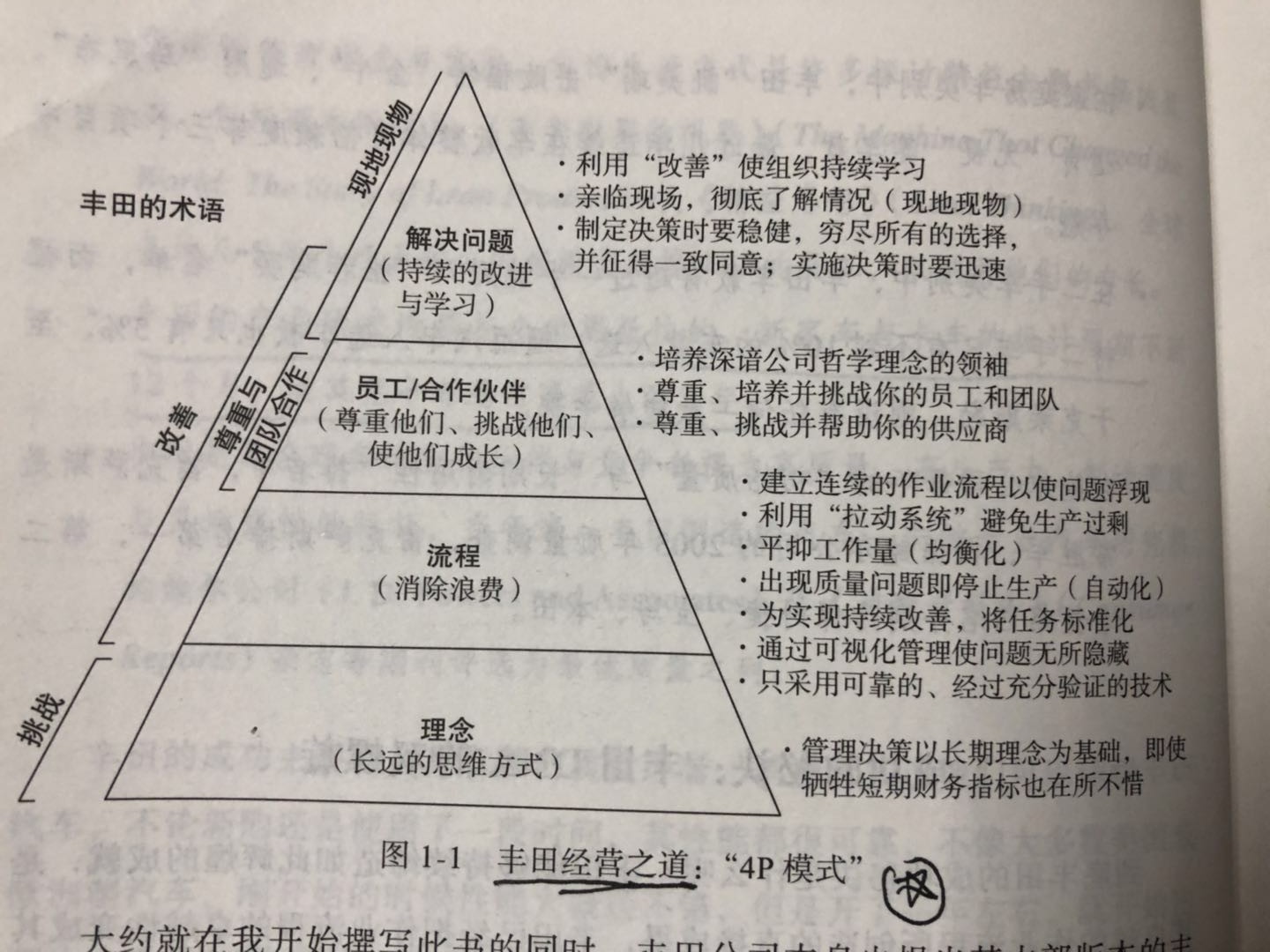

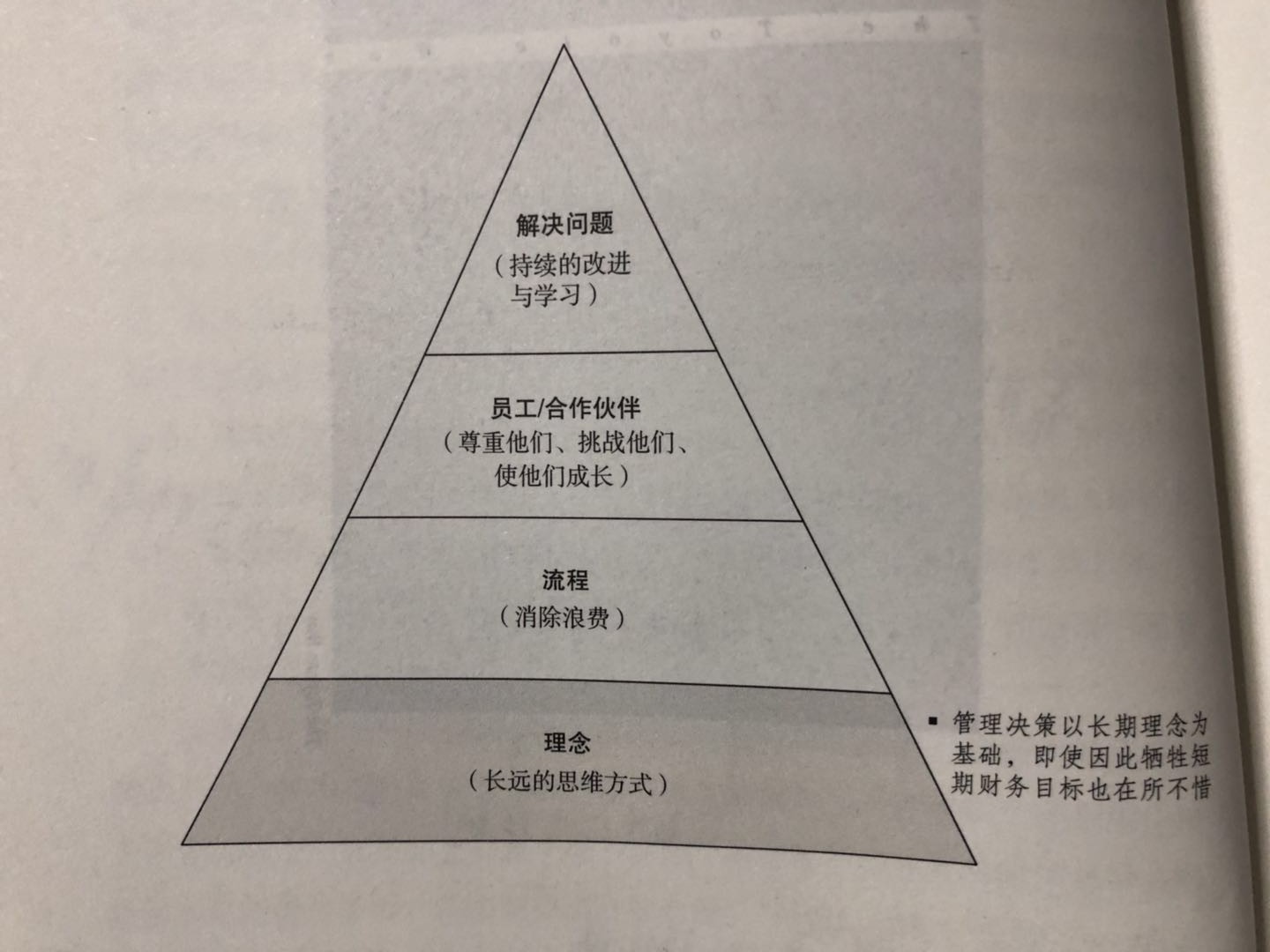

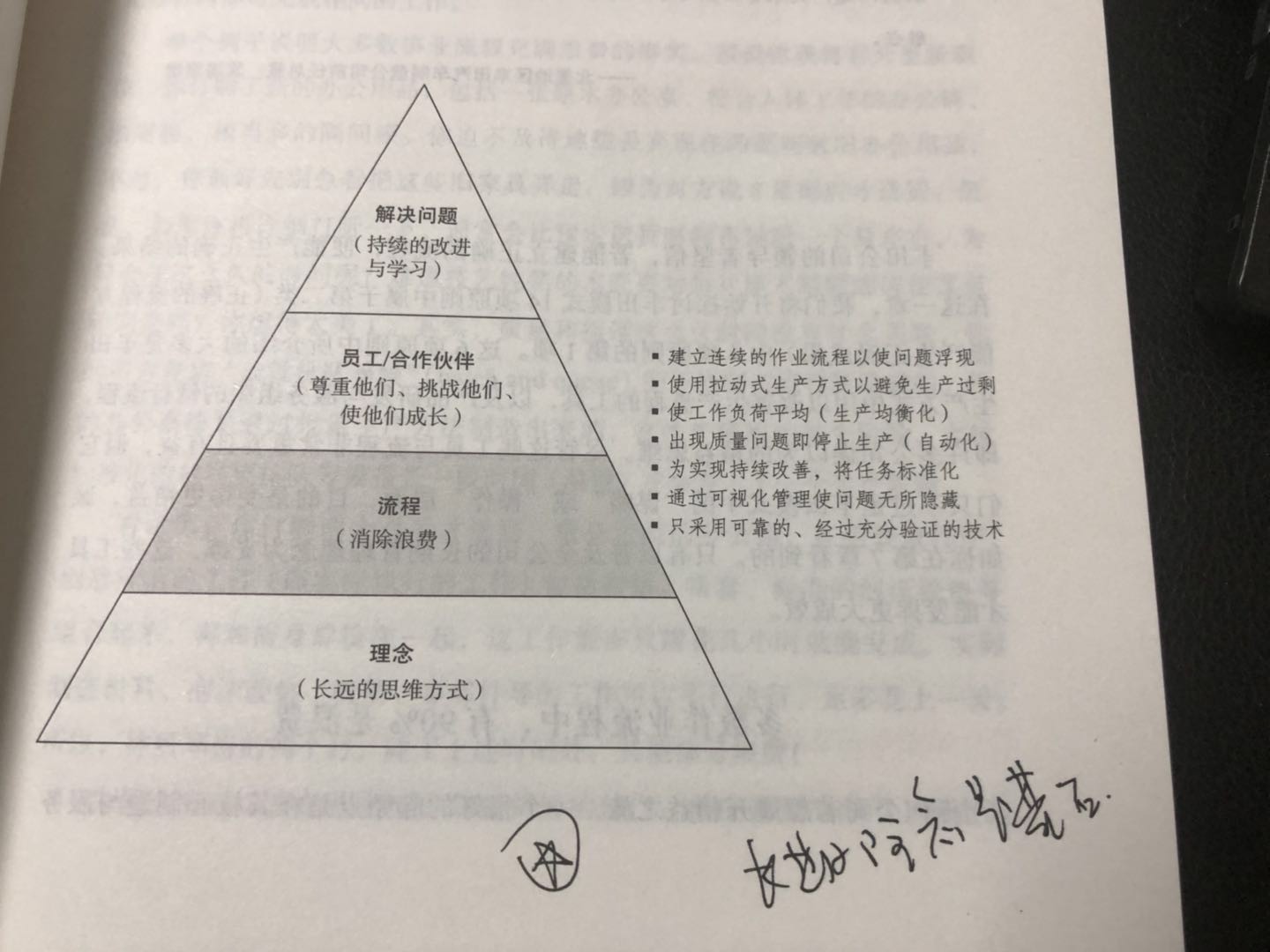

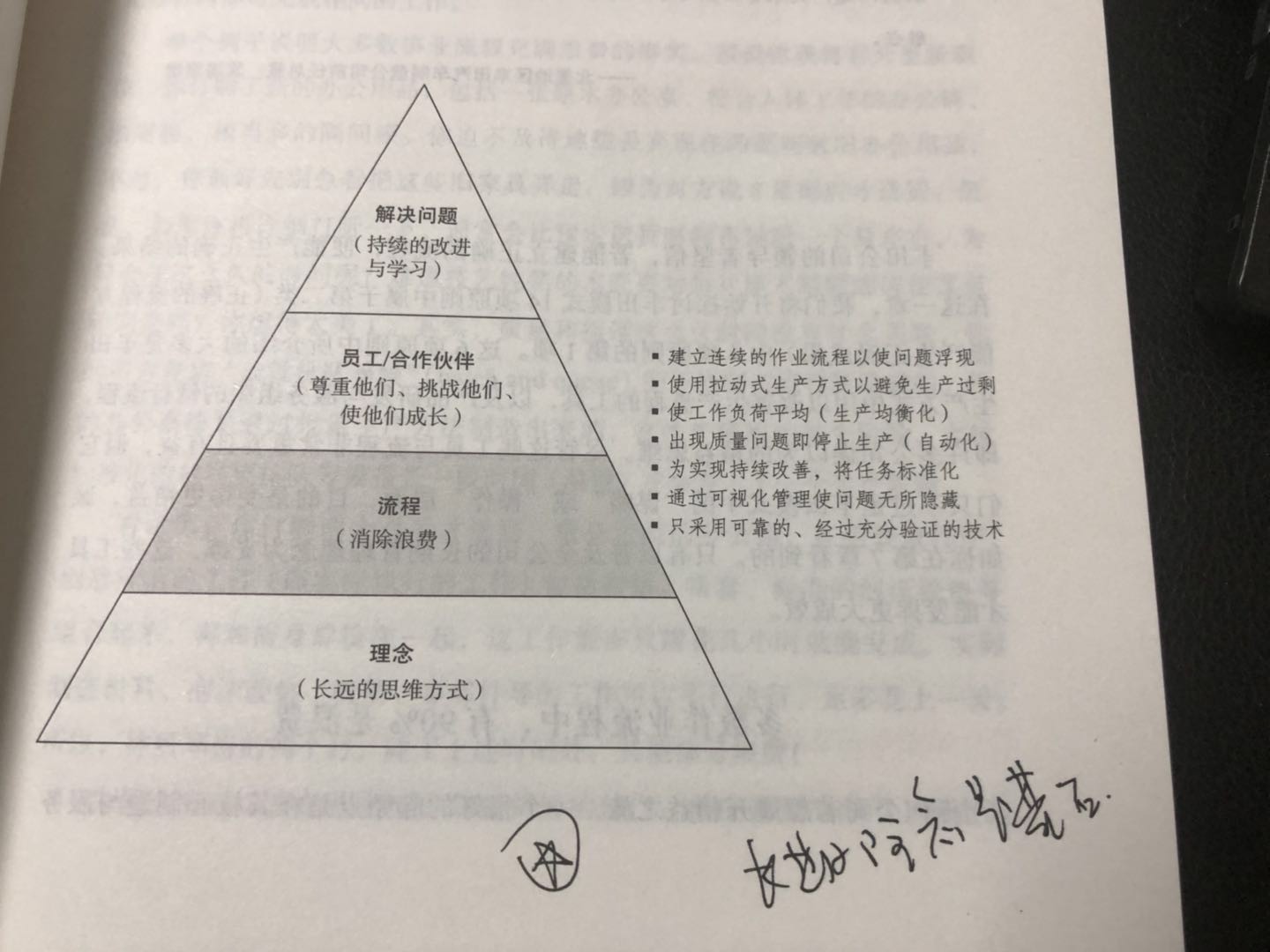

一本介绍丰田精益生产原则的书,作者根据对丰田公司的调研,针对丰田精益生产的14项原则进行了分类,一共有四种,分别是理念、流程、员工/合作伙伴、解决问题。

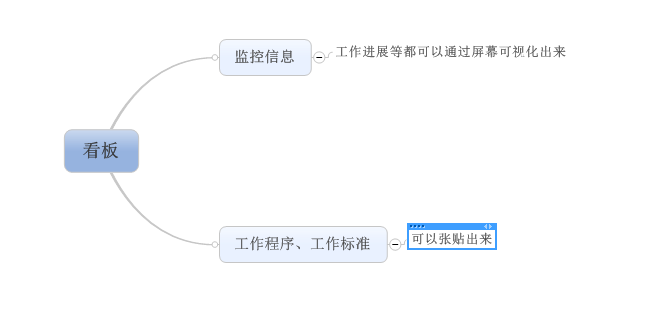

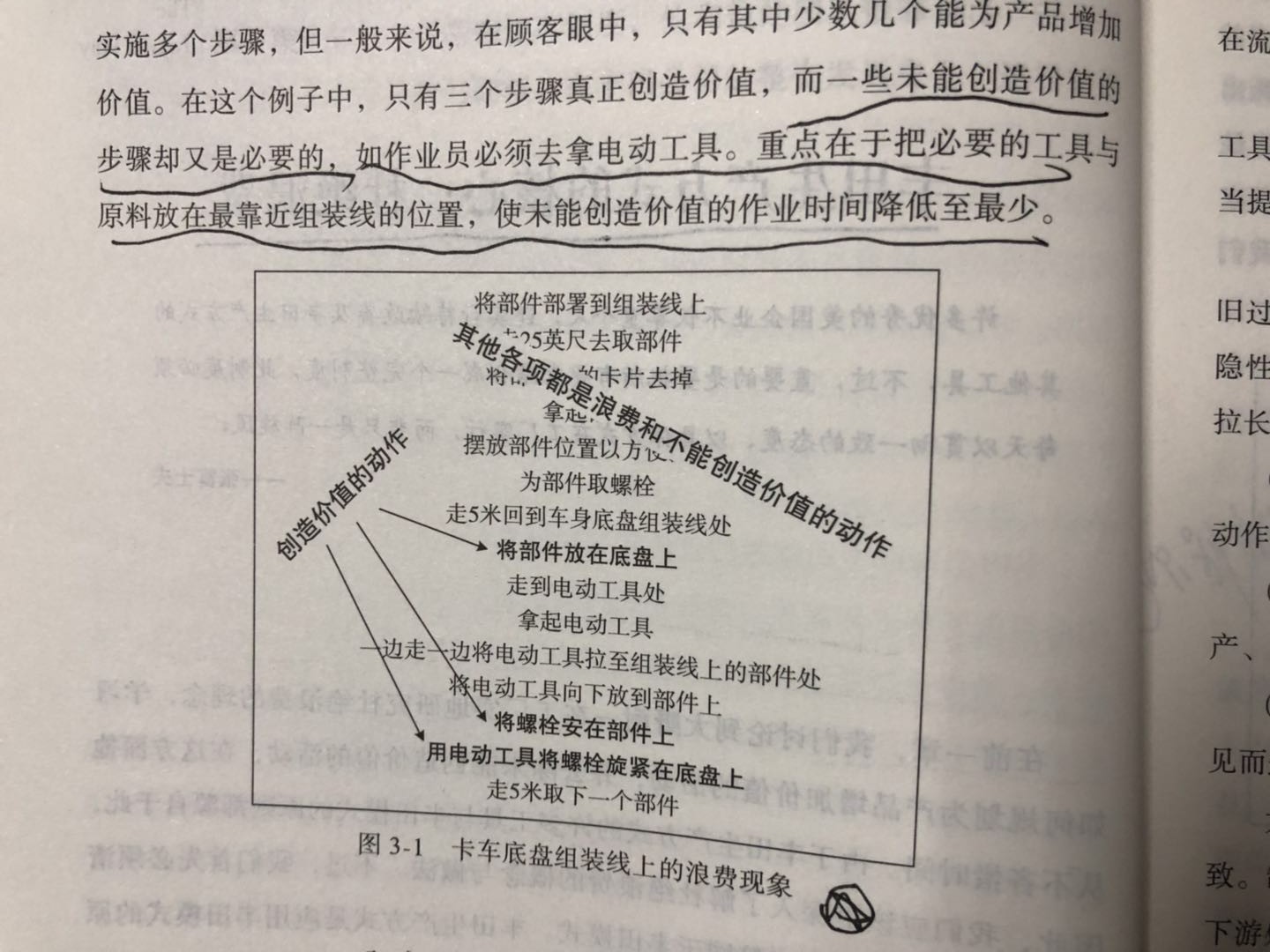

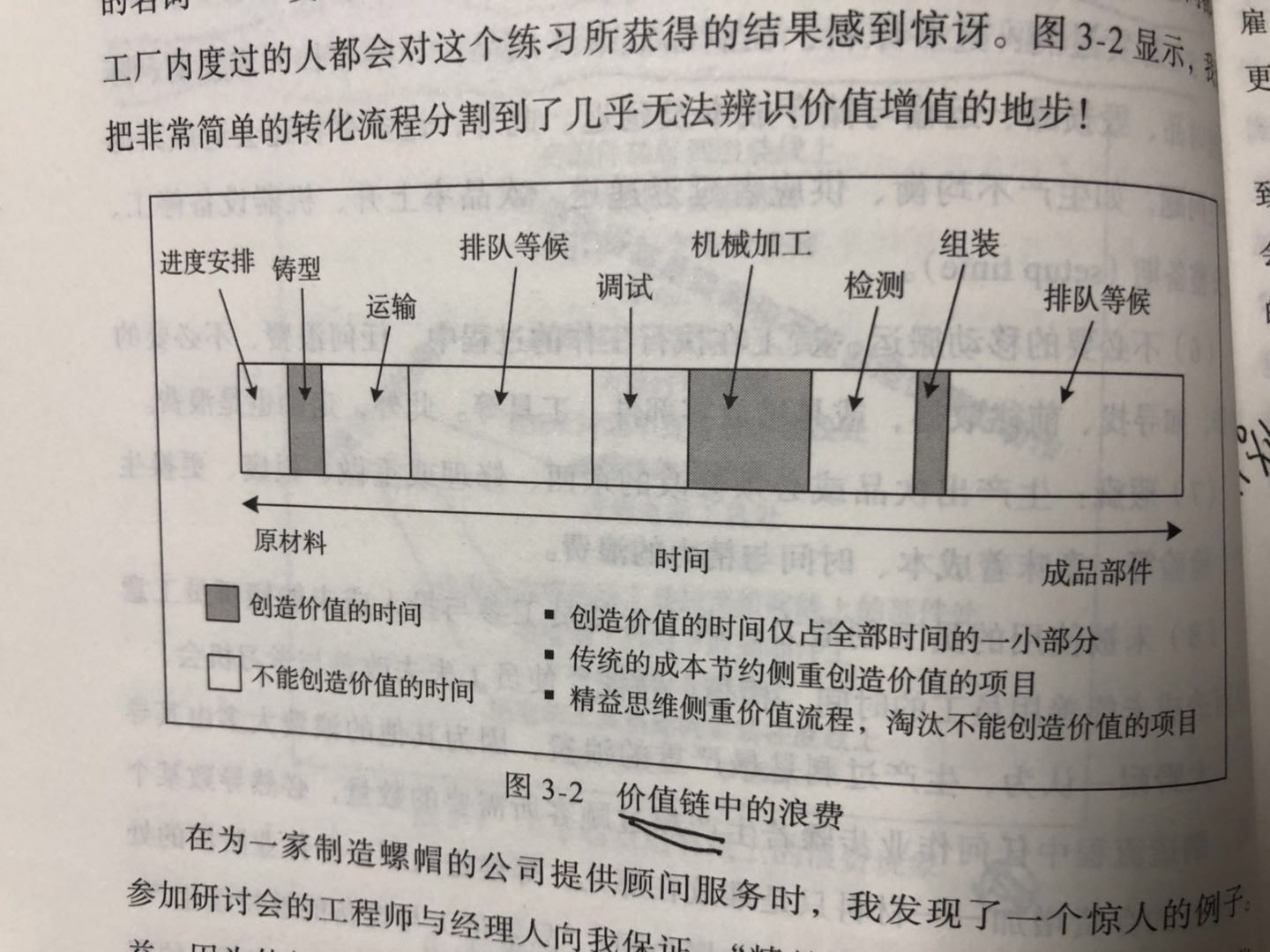

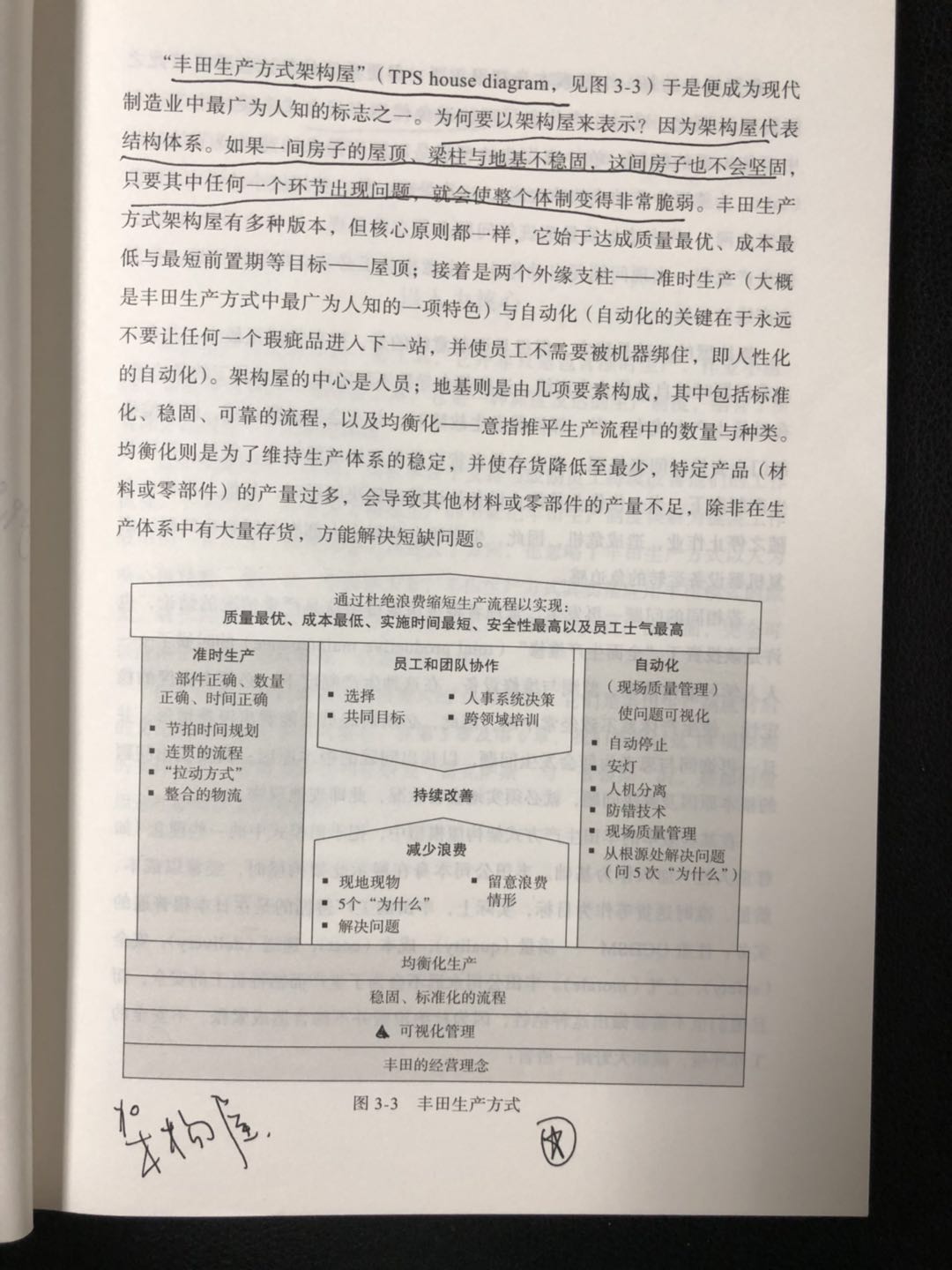

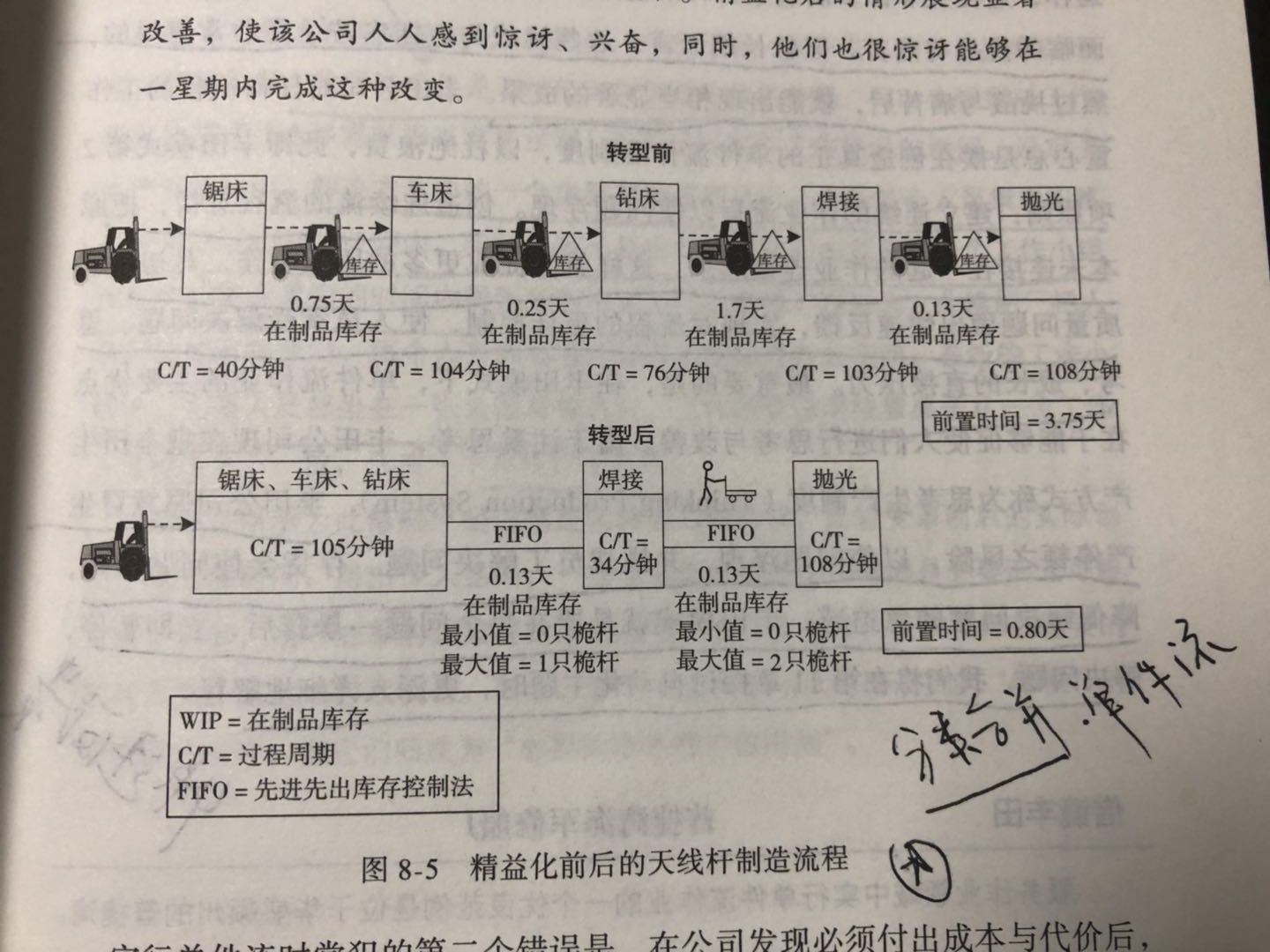

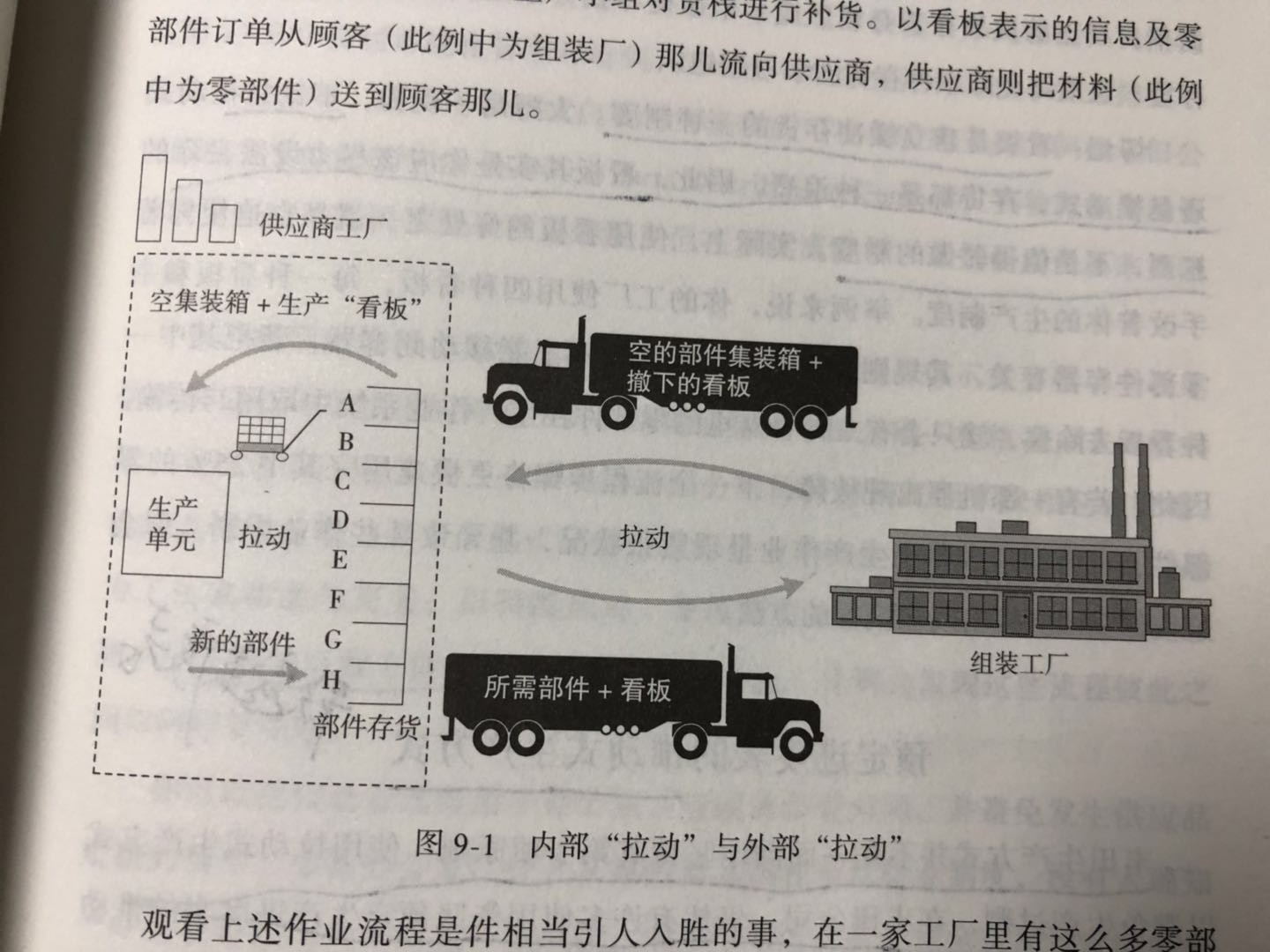

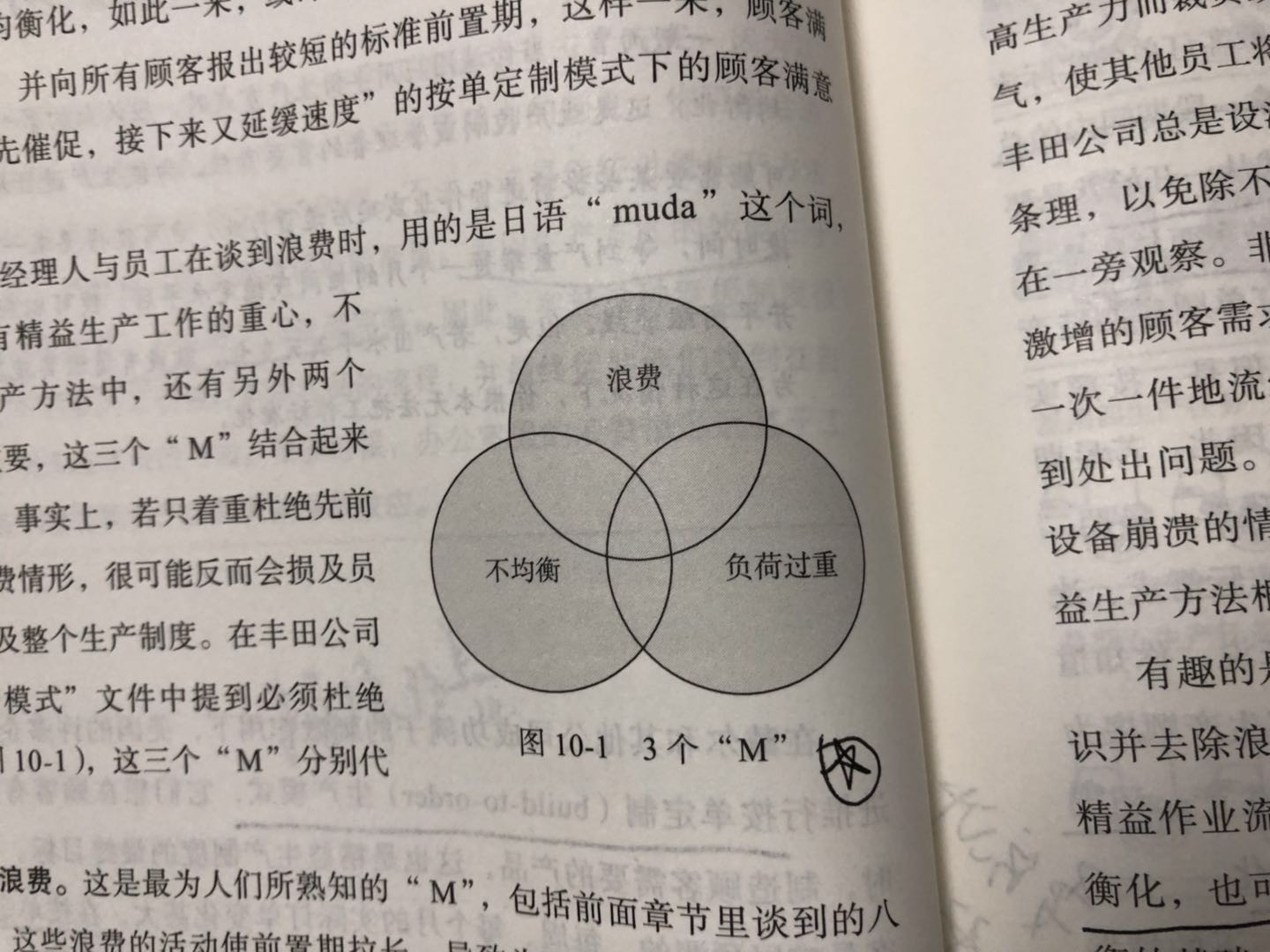

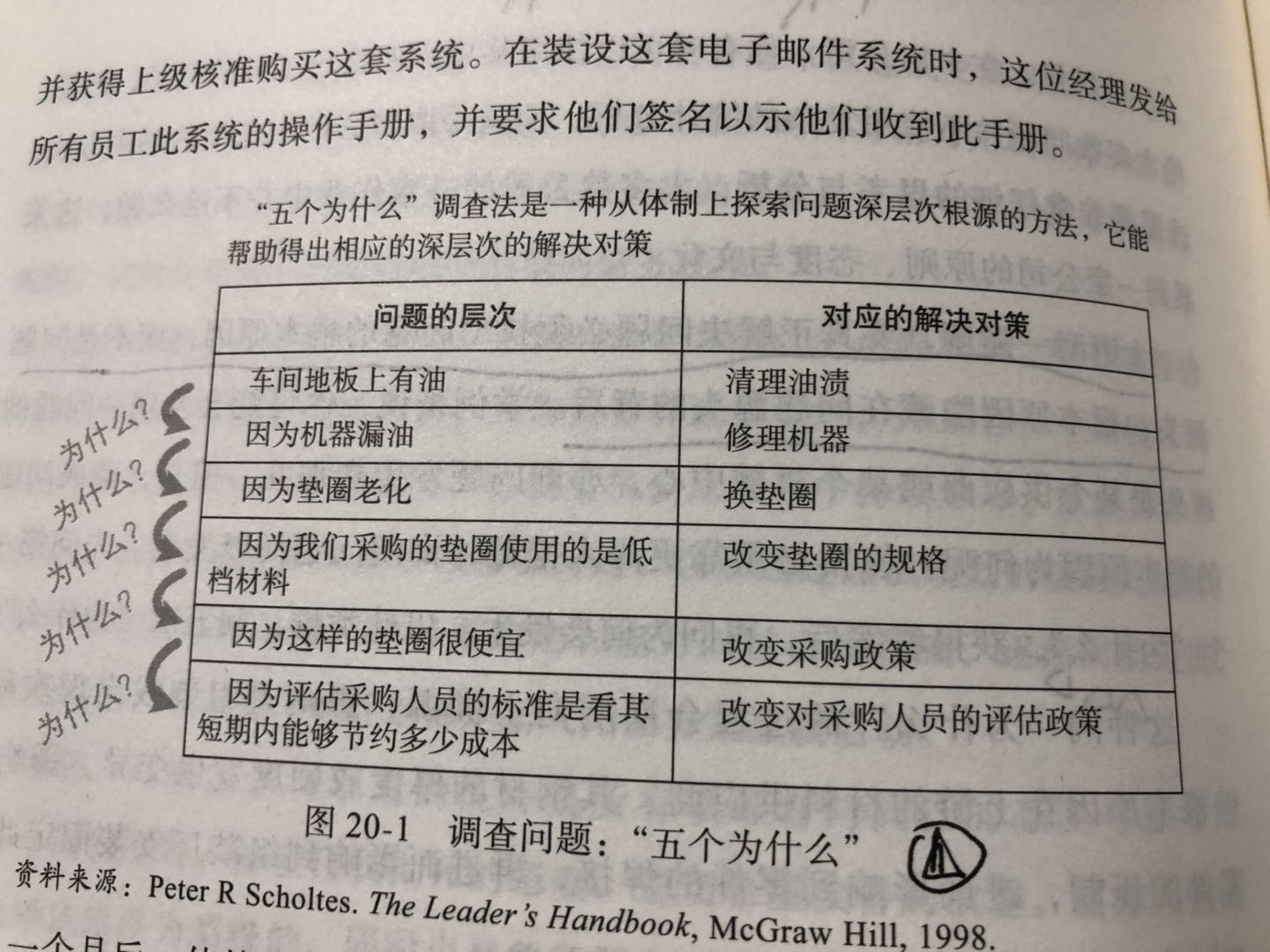

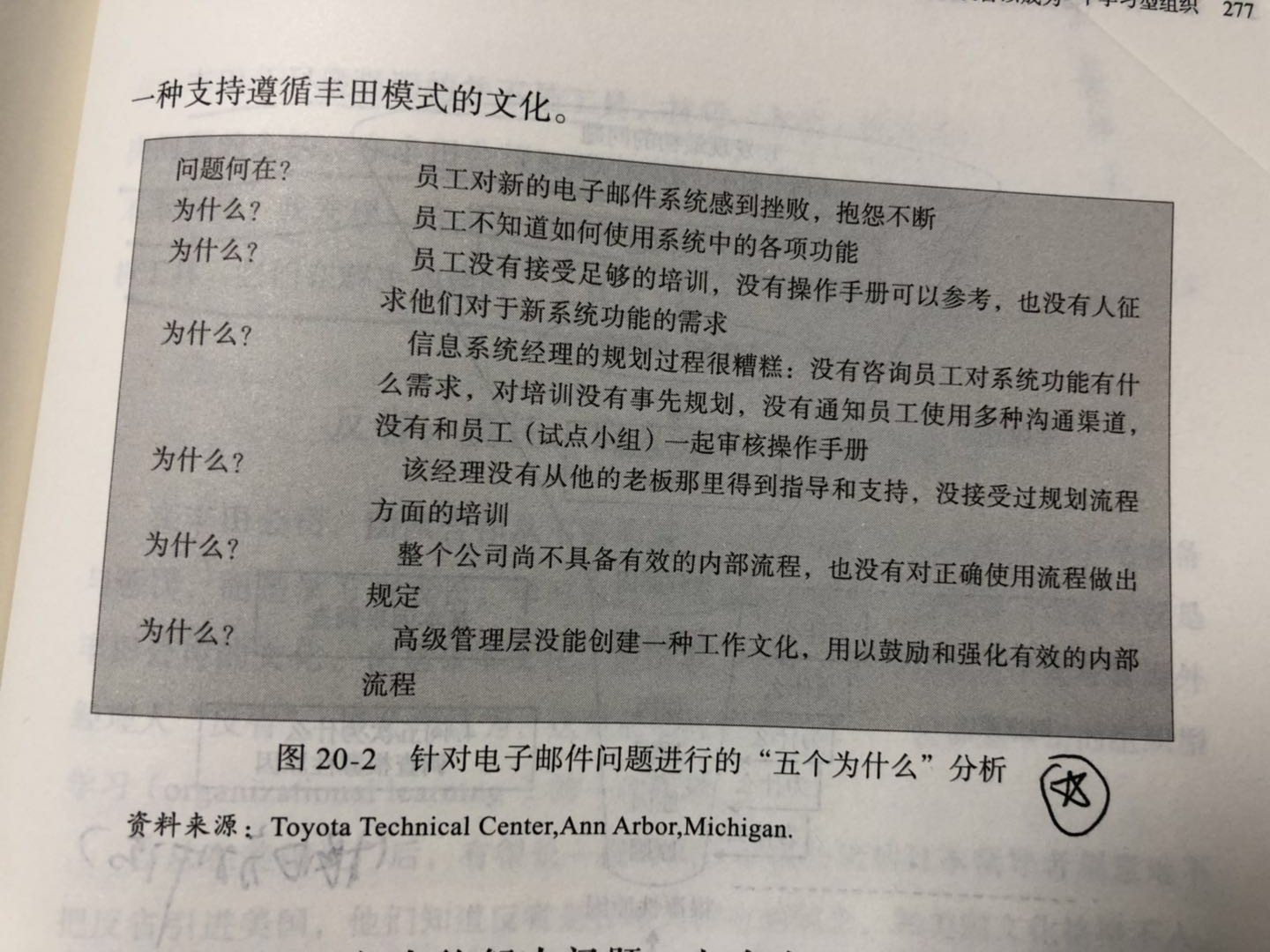

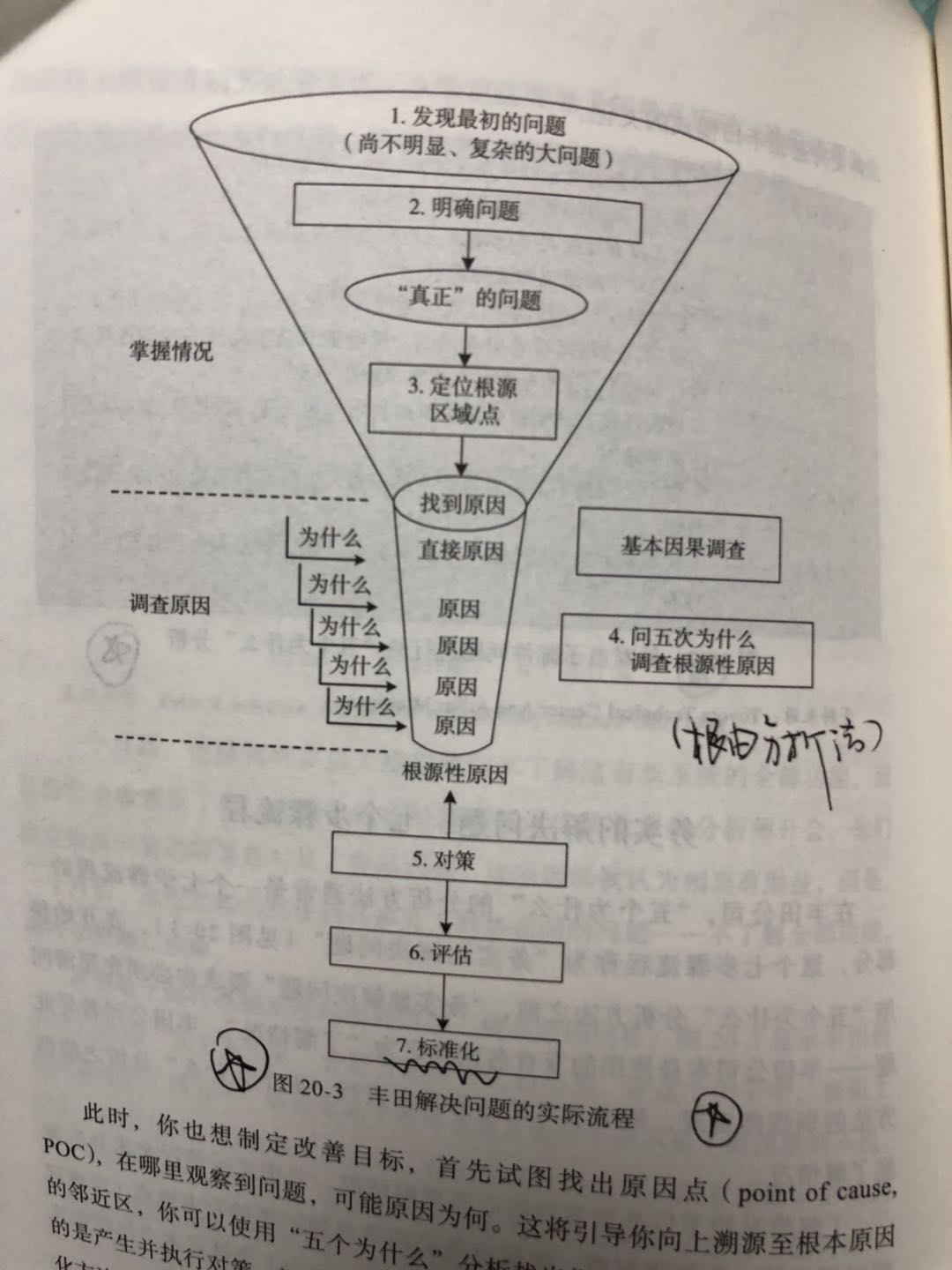

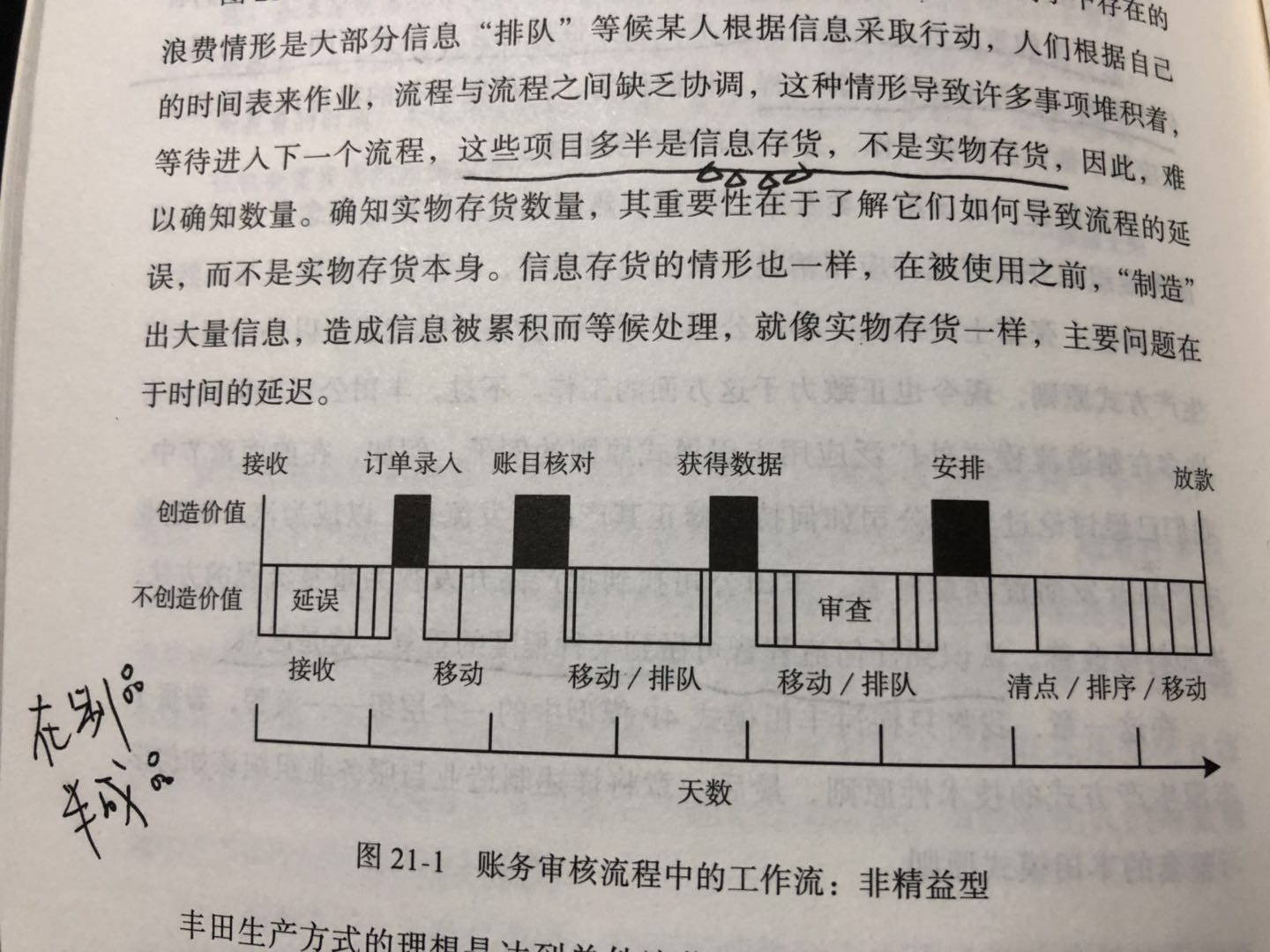

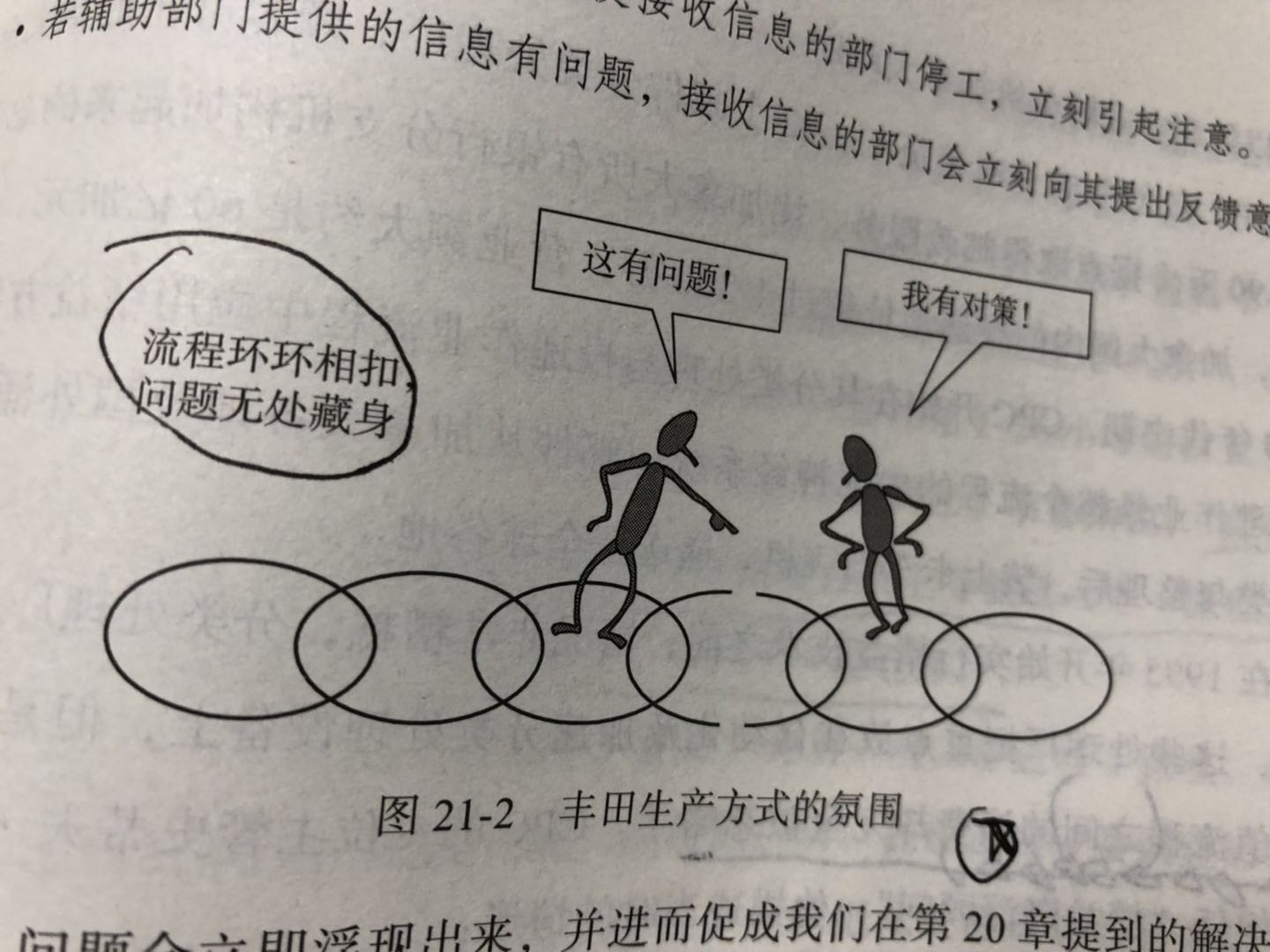

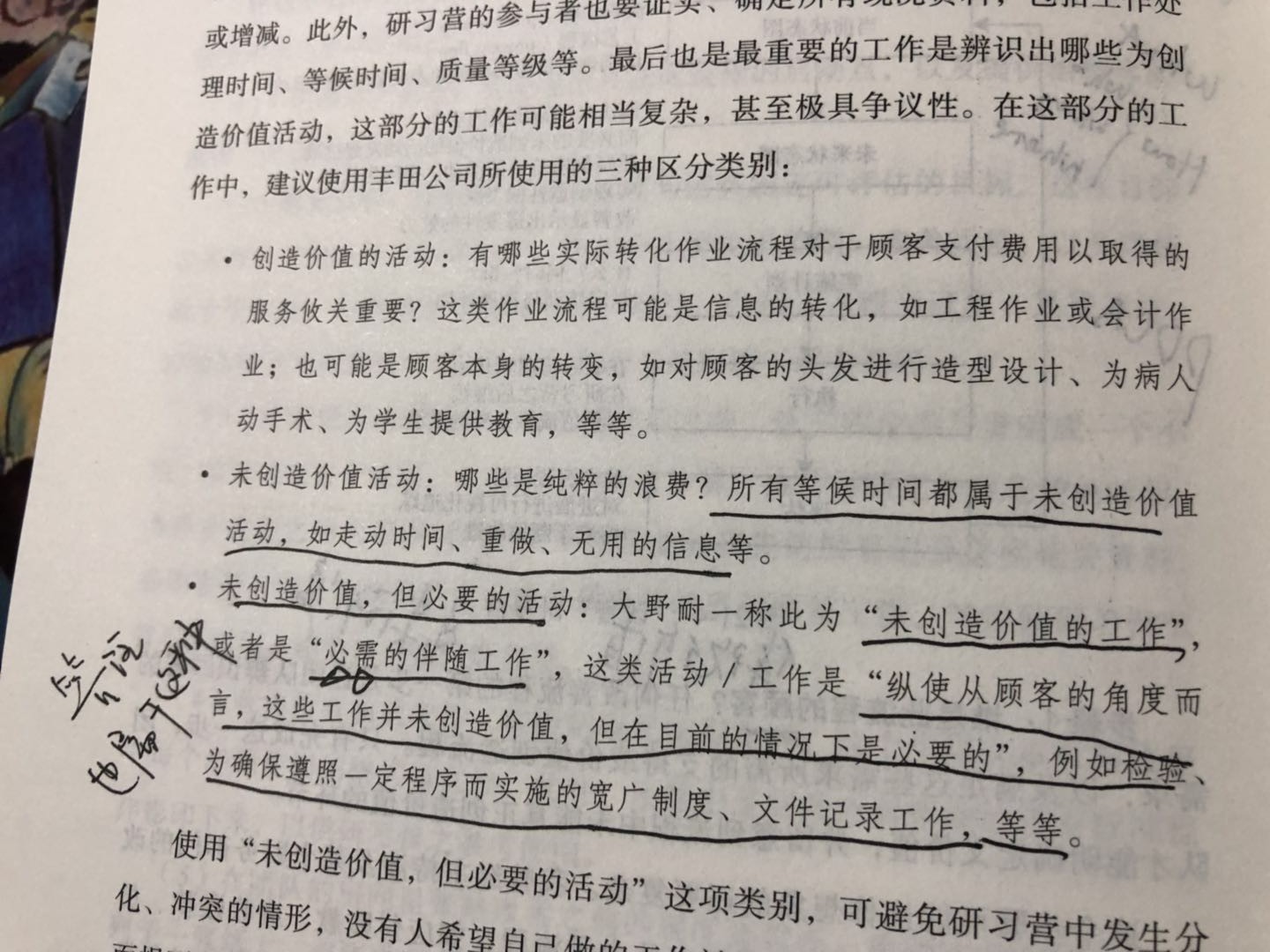

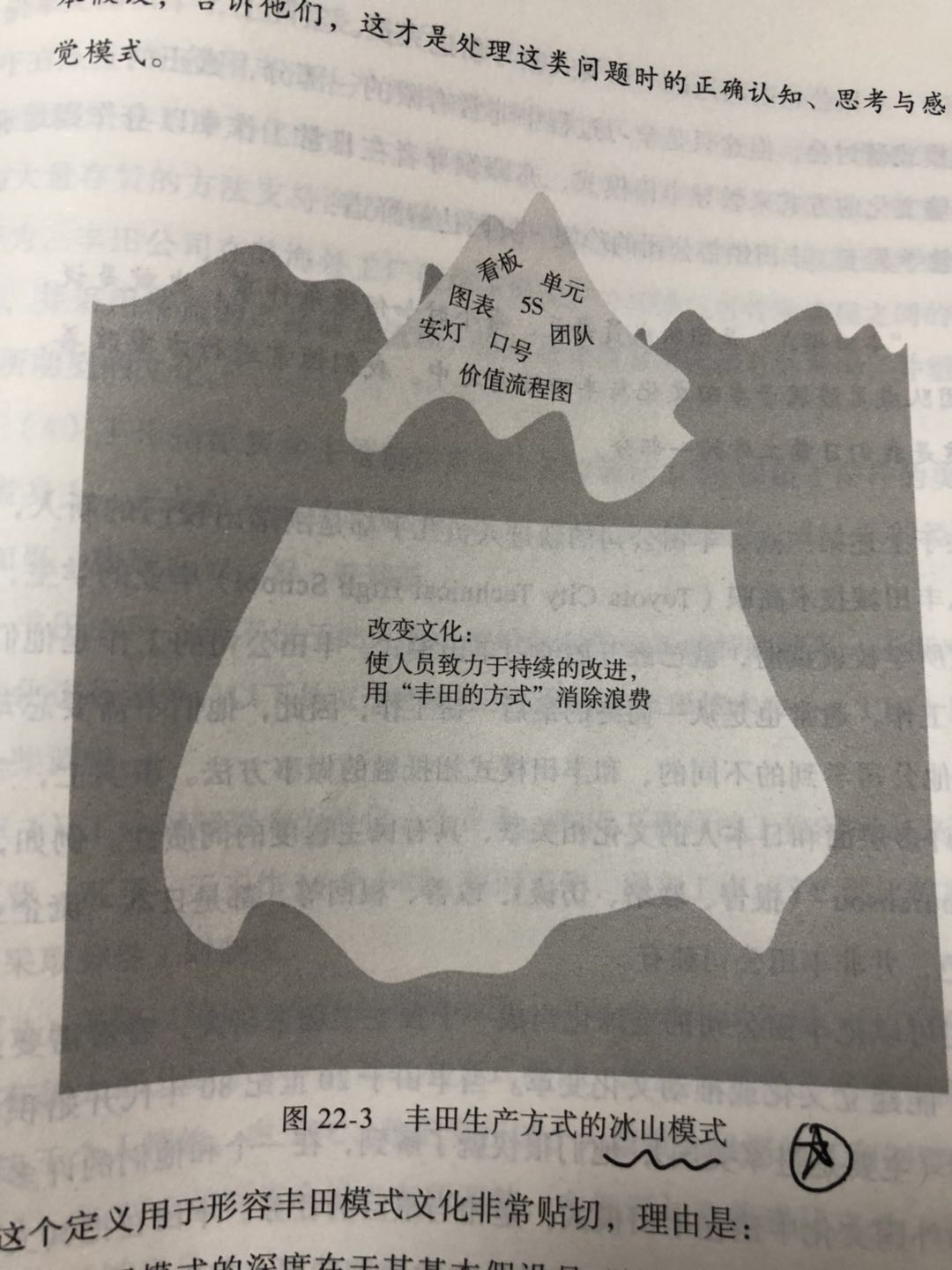

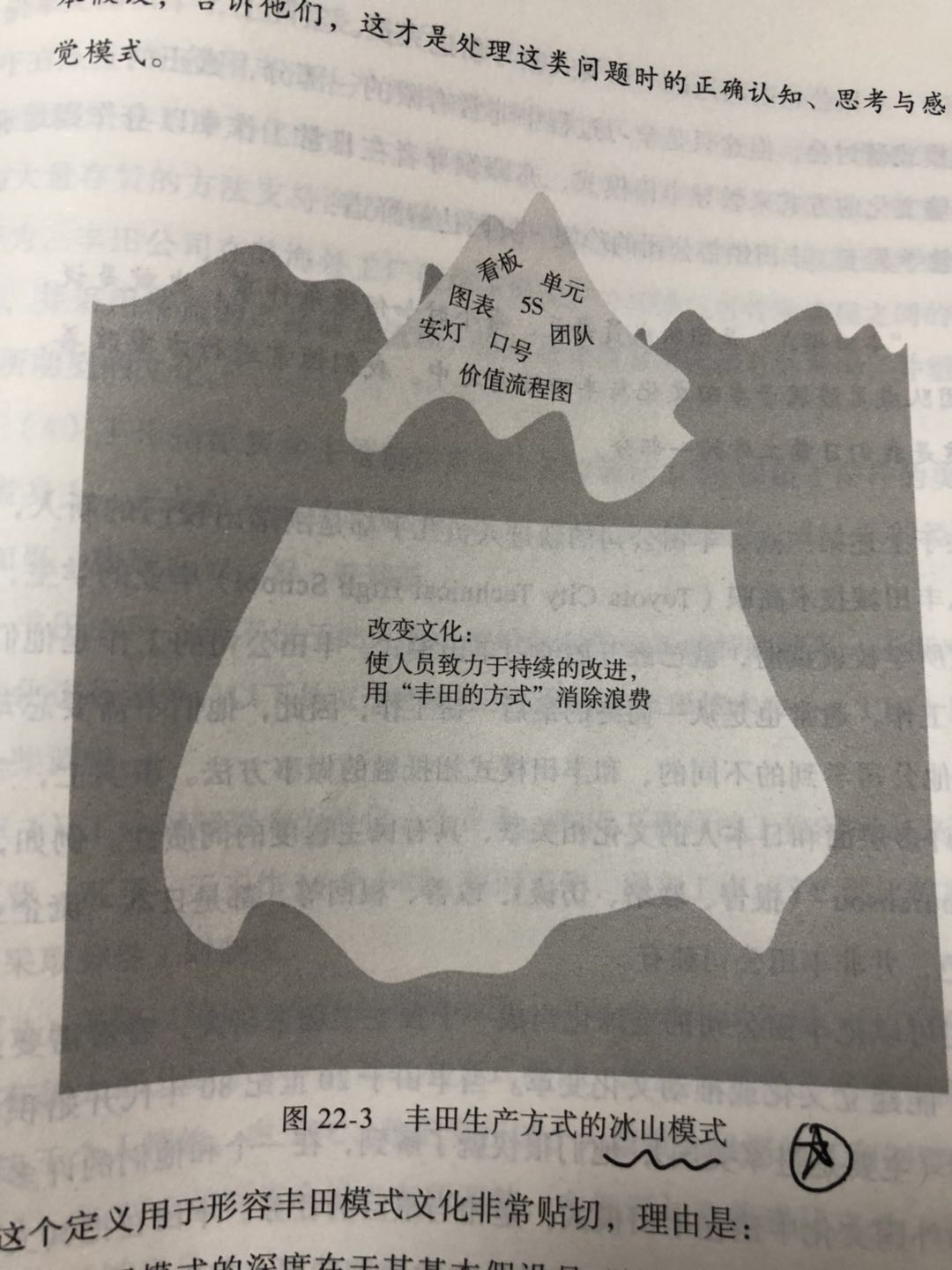

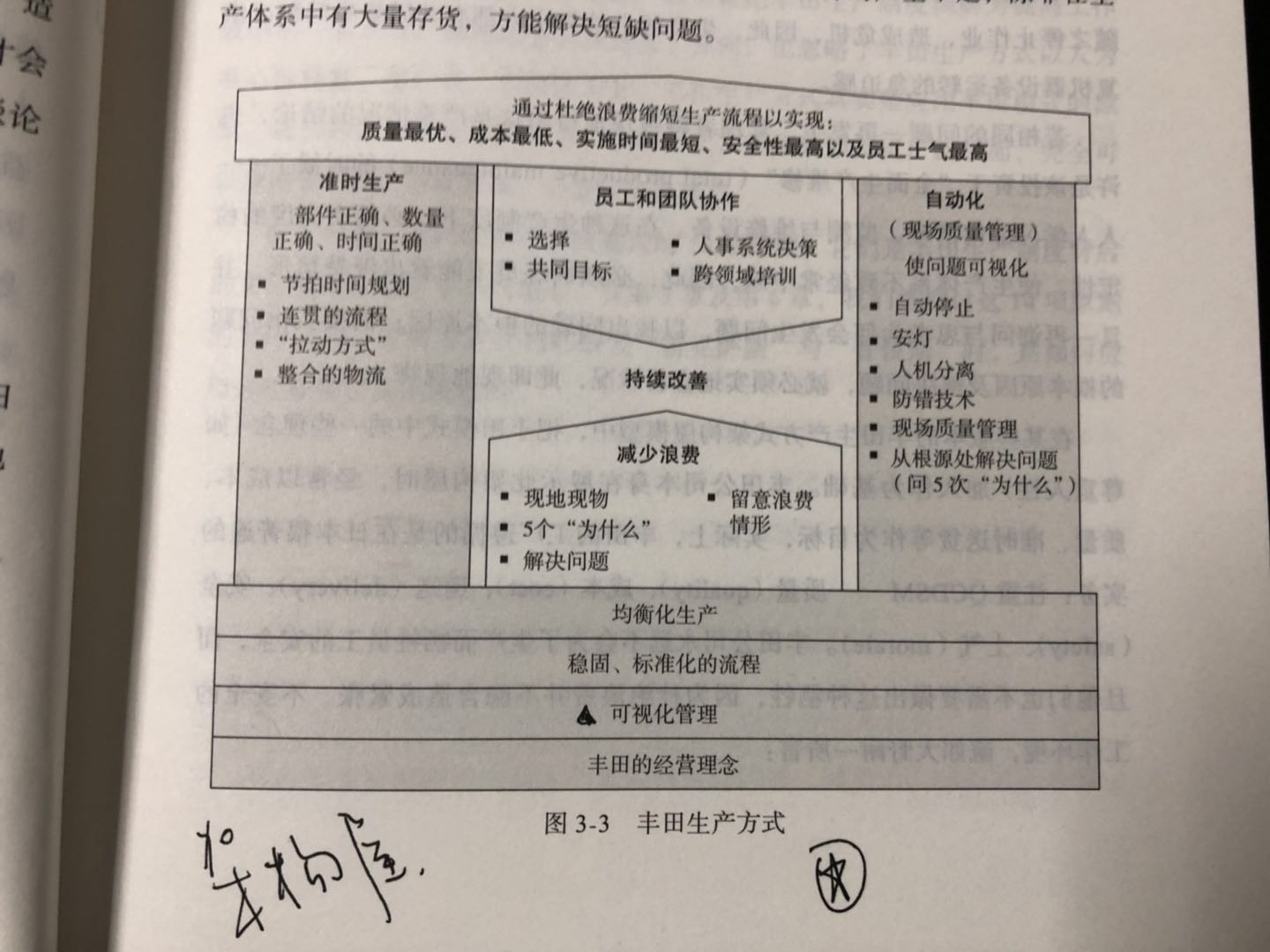

其实关于理念、员工/合作伙伴、解决问题(学习型组织)这些都是管理学上老生常谈的通用的管理思维,但是关于流程,在制造业里面,自福特公司提出的批量生产以来,通常理解上的批量生产能有效降低成本等原则,丰田却反常识的提出了颠覆性的理念。受美国超市补货思想的启发,丰田公司创始人提出了连续生产、单件流、拉动式生产等具有划时代意义的流程理念。在流程方面,核心的思想是消除浪费。通过对价值流的分析,找出浪费点,减少产品的前置期有效的降低浪费;通过看板、标准化等措施,让问题可视化;通过单件流让问题尽快的被发现,越早发现问题,解决问题的成本就越低,关于解决问题,丰田提出的现地现物、问5个问什么等方法,能让组织进行持续的改善。

其实,书中也提到,这些工具都是浮在水面的冰山的一角,真正能改变一个企业的必须从重塑企业文化着手,文化才是一个企业的基石。

在IT业中,很多思想都是从精益生产中学习过来的,例如敏捷开发的迭代(单件流)、看板、全功能团队(连续生产)等。另外,在信息化规划中常见的架构屋,也是发源于丰田公司的管理理念架构。

房地产企业作为一个粗放型的产业,在流程方便倒也可以学习精益生产的思想,通过分析房地产的价值流,找出浪费的地方,同时,通过可视化进行管理。

文章摘要

- 丰田生产方式(卓越的创造价值流程)是建立在以顾客为导向(顾客拉动)、以人为中心(尊重员工,释放员工潜能)、坚持挑战(不满现状、追求卓越)、持续改善和创新的可持续发展理念的基础上的。

丰田模式的本质是“通过释放人的潜能,追求卓越。”

丰田生产方式的核心:杜绝浪费

丰田生产方式:Toyota's Production System, TPS。

精益生产:Lean Production。

前置期:Lean Time

- 丰田公司不是生产技术系统,而是制造汽车,你应该告诉我制造汽车的流程,以及信息系统如何帮助我们对流程加以完善,信息技术专家制作的大型制造流程图,应该是上方显示丰田制造企汽车的车体、烤漆、组装等流程,下方的图则显示各种信息技术及其如何支持汽车的生产。这张图显示信息技术所扮演的正确角色----为生产线提供帮助。

- 我们把这14项原则区分成四大类,全部都是以P这个字母开头----

理念(Philosophy)、流程(Process)、员工/合作伙伴(People、Partners)、解决问题(Problem

solving)

- 精益制造的五个步骤:定义顾客的价值(customer

value)、定义价值流程(value

stream)、建立连续的作业流程(flow)、拉动式(pulling)生产方式、努力追求卓越。

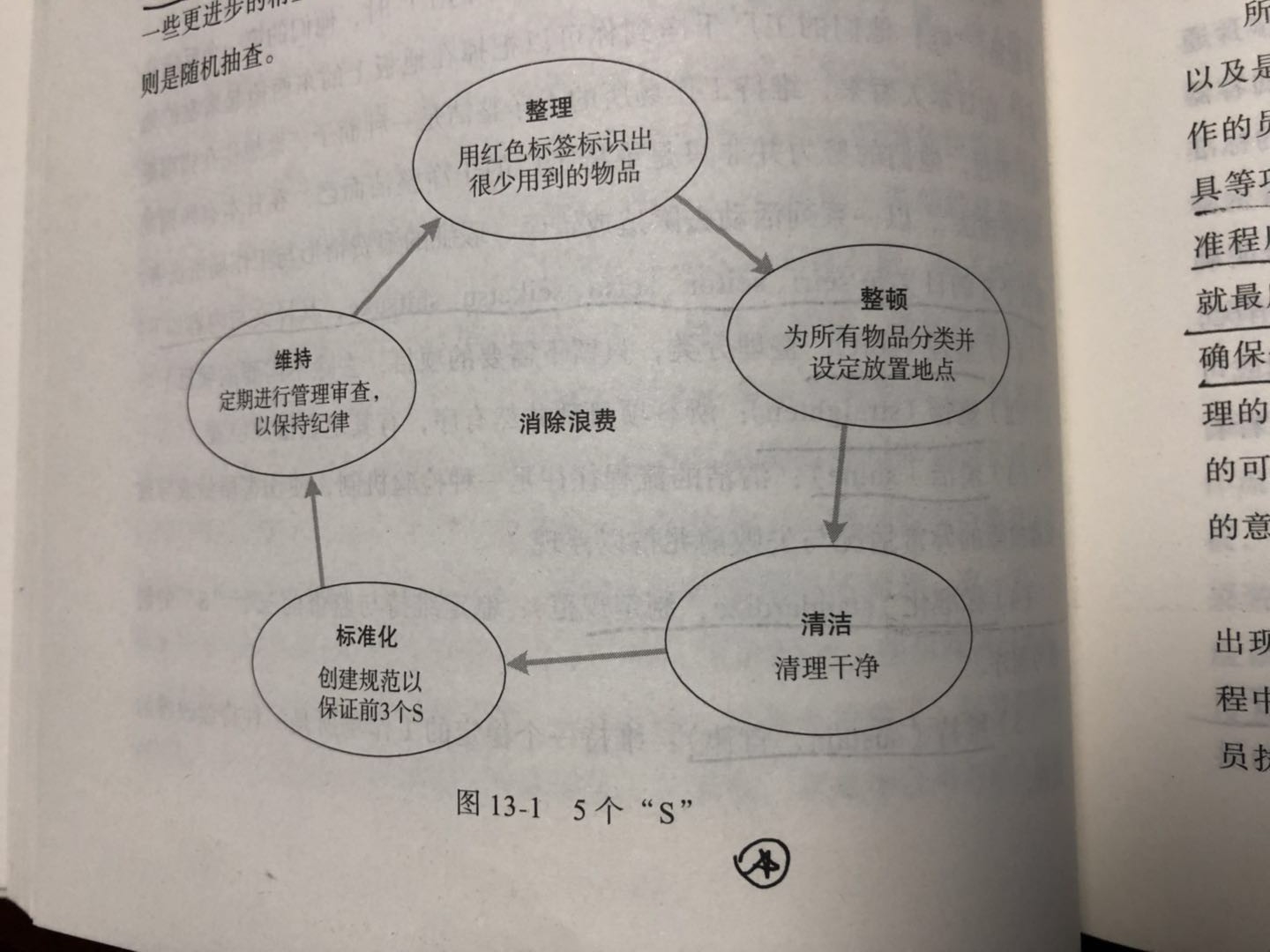

- 改善作业流程:

杜绝时间与资源浪费。

在工作场所的体制中内建质检(built-in quality)。

寻找低成本但可靠的方法以替代昂贵的新技术。

力求作业流程的尽善尽美。

建立追求持续改善的学习文化。

- 在现今还无法实现连续作业的地方,还是需要明智审慎地使用存货作为缓冲。...事实上,在正确且必要之处建立缓存货,将有助于企业整体流程的改善。

切记,当无法实现单件流时,次佳选择是设计维持最低存货水平的拉动式生产方式。

- 丰田生产方式并不是一面倒的坚持拉动式的生产方式来避免生产过剩。在丰田公司,仍然有许多依照预定生产进度表的推动式生产方式,例如从日本把零部件输出至美国。

- 存货会使人养成不能立即面对面处理问题的坏习惯,如果你不处理问题,就无法改善你的流程,单件流和持续改善就像连体婴!

- 丰田公司愿意冒着生产停顿之风险,以使问题浮现,并挑战员工解决问题。存货会使问题隐藏,降低解决问题的紧迫感,丰田模式就是要在每个问题一暴露后,立即暂停,解决问题。

- 在丰田模式中,“拉动”意指“准时生产”的理想状态:在顾客(包括生产流程中下一个步骤的“内部顾客”)需要时,才提供其所需数量的东西。

- 看板泛指发出信号的标志、公告板、门牌、布告、公布栏、卡片等;送回一只空箱子(一只看板),所发出的信息是“请补充某数量的零件”;或是送回一张卡片,上面详细记载某项零件的信息及地点。

- 使工作进程均衡化,也可能是丰田模式中最有违直觉的一个原则。

相较于快速、起跑领先,但偶尔停下来打盹的兔子,慢但稳定持续的乌龟产生的浪费更少,表现也更令人满意。

均衡化是使生产量和产出组合都能平均化,它并不是根据顾客订单的实际流量来制造产品,顾客订单流量可能会出现明显波动,均衡化系拿一段时间内的总订单量来平均化,使每天的产量与产出组合相同。

- 那些成功应用丰田生产方式的公司多半会结合按单定制与维持一定水平的最终产品存货,可以对需求量高的季节性产品采取预备存货的方式,其他产品则采取按单定制模式,这种结合能够帮助我们实现生产的均衡化,并以按单定制的模式来制造大多数产品。(个人注:不过这也对生产线的切换提出很高的要求!)

- 现地现物,亲自到现场查看以了解实际情况,就像刑侦专家在现场调查犯罪一样。书面报告和数字不会显现自己在现场看到的东西(虽然他仍然需要看到这些报告和数字表格),表格和数字可能代表结果,但它们不会显现每天的实际流程细节。收集材料和深入分析才能告诉你,你的常识到底正不正确。

- 作战室、全功能团队、面对面、看板等敏捷开发思想!

- 丰田家族是创新者、务实的理想主义者,他们在实践中学习,始终秉持奉献社会的使命,为达成目标而奋斗不懈,最重要的是,他们是以身作则的领导者。

- 早年接受的专业训练是社会科学,他们看事情讲究宏观,却不忘追究事情的根由。

- 丰田生产方式最重要的概念之一是从美国超级市场的作业流程中学到的拉动式生产方式。

- 看板类似“油量仪表盘”,只有油料不多了,你才需要到加油站加油。

- 下个流程是顾客!

- 重视质量管理可以更进一步降低成本。

- 工业时代向知识经济时代转型。

- 此制度必须每天一贯一致的态度实行,而非只是一阵旋风。

- 靠不断尝试的行动以获得改善,就会使自己的能力与知识得以提升。

- 最好能选择性的使用信息技术,而且在许多时候,纵使可以采用自动化,以降低劳工人数与成本,最好还是使用人工流程。人是最具弹性的资产,如果你未能了解人工流程并使之变得更有效率,就无法知道流程的哪些部分需要自动化作为支撑。

- 亨利·福特首创批量生产方式。

- 每个人在其一生当中都应该有一个宏伟的规划,我把毕生投入与发明新的织布机,现在轮到你了,你应该努力达成能对世界有所贡献的事。---丰田佐吉给儿子的寄语

- 安全是所有活动的基础。

- xx以主动积极、不十分友善、对负责的任务有强烈的达成决心而闻名。

- 顾客感受到的噪声与震动,其根本源头是引擎。

- 在丰田领导高层看来,最严重的危机是丰田的同仁并不认为存在危机,或缺乏必须持续改善的急迫感。

- 大部屋的主要功能有两个:信息管理与现场决策。团队成员聚集在此大房间的频率如何呢?视情况而定,不过,通常整个团队至少每两天就聚集一次,一天聚集在大部屋,另一天,总工程师待在自己的办公室里。

- 我访谈过的每位丰田员工都具备赚钱以外的目的感,他们对公司有极大的使命感,且能够根据公司使命来辨别是非对错。

- 团结将近25万名员工朝着比赚钱更重要的目标共同努力。丰田公司经营企业的起始点是为顾客、社会与国家创造更高的价值。

- 丰田公司了解到维持员工的饭碗是它对社区与社会的责任之一。

- 丰田的战略决策以其长期理念为导向,它不会随意、轻易地放弃这些理念,唯有当世界发生根本性变迁而威胁到公司之长期生存时,丰田才有可能改变它在制造、投资,以及人员管理方面的理念,而且它会先经过充分分析后,才做出改变。

- 生存是进化的第一要义。

- 若船上有一位不服从指挥的浆手,划动速度比其他人快,会发生什么结果呢?船的划动会乱了方寸,速度会慢下来。换句话说,一位浆手的速度过快,将会使整艘船的速度减缓。

- 员工从事更多真正创造价值的工作,且能够即时看到自己努力的结果,使其获得更高的成就感与工作满意度。

- 长鞭效应:长鞭效应是对需求信息扭曲在供应链中传递的一种形象的描述。其基本思想是:在供应链上的各节点,企业只根据来自其相邻的下级企业的需求信息进行生产或者供应决策时,需求信息的不真实性会沿着供应链逆流而上,产生逐级放大的现象。当信息达到最源头的供应商时,其所获得的需求信息和实际消费市场中的顾客需求信息发生了很大的偏差。由于这种需求放大效应的影响,供应方往往维持比需求方更高的库存水平或者说是生产准备计划。

- 存货的种类:

1、真正百分之百按单定制的产品,必须摆在待命区以便立即装上卡车;

2、此工厂知道一到春季与夏初就会需求大增的产品,应该在整年稳定地生产,以累积应付旺季的缓冲存货;

3、安全存货,用以应付意外的产品需求增加,这种需求并非季节性的波动,而是顾客需求的突然增加;

4、缓冲性存货,用以应对工厂或者设备发生故障的情况,是顾客在机器维修之际,仍然得以继续获得产品供给,这种情况是工厂本身造成的变异。

- 标准化的工作本身就是应对质量问题的一种对策。

- 使团队把重心放在解决问题上,而不是一味地讨论是哪些人的责任,因为这种咎责只不过是另外一种形式的浪费。

- 美国人往往以为引进新技术是解决问题的好方法,丰田则是偏好先通过对“人”与流程的改善来解决问题,然后才以技术作为补充。...改善质量最重要的是人与流程。

- 标准工作说明表及其中包含的信息是丰田生产方式中的要素,生产一线上的员工要写出一张让其他人能够了解的标准工作说明表,他必须相信这张表的重要性。

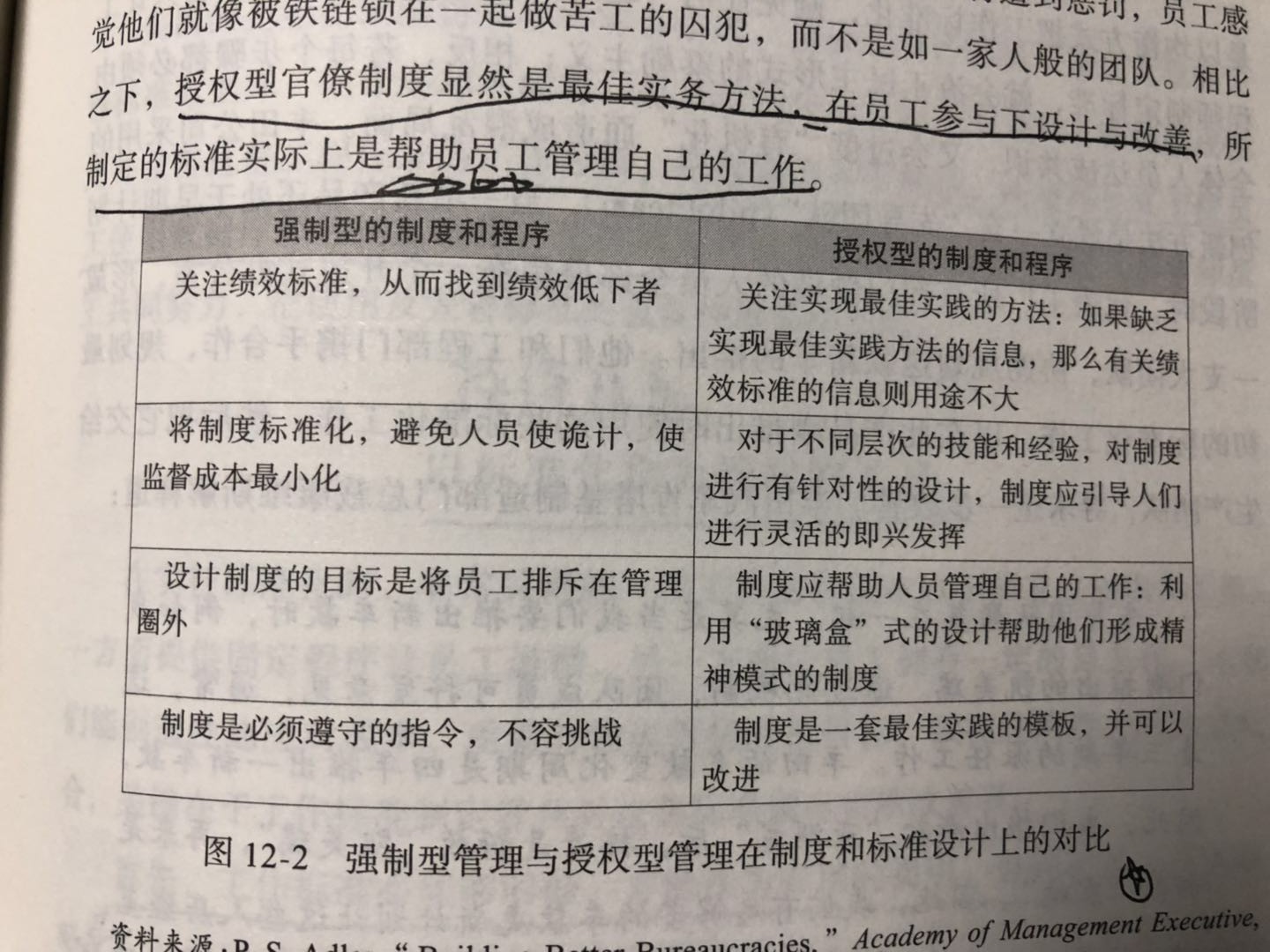

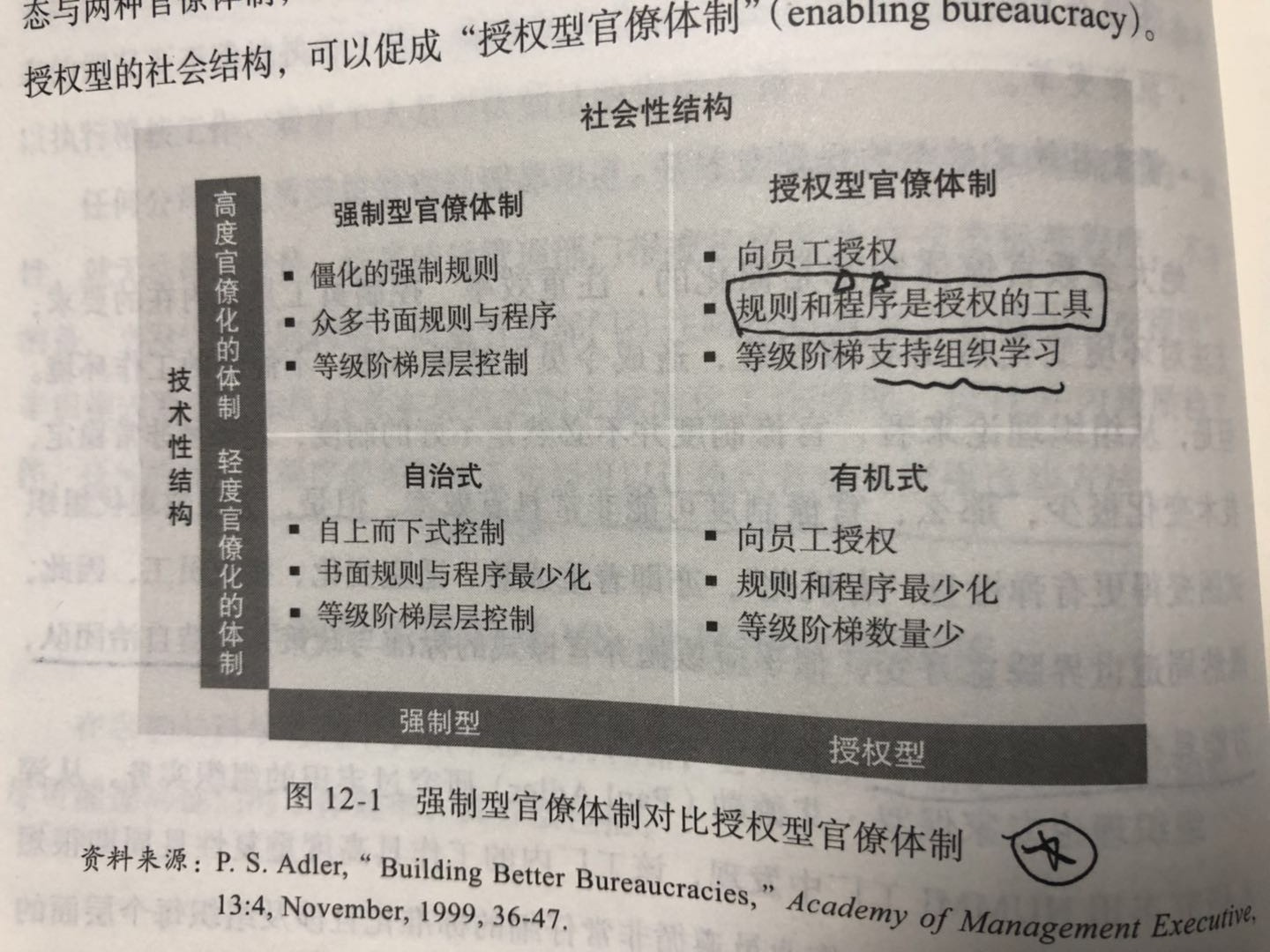

如果你把标准化视为现在你能想到的最佳境界但却是未来可以做到的改善,你就能各有所精进;但是,如果你把标准当成设定种种限制,那么,改善的进程就会停滞不前。

丰田并非实行可能使工作变成刻板且降级的僵化标准,而是把工作的标准当成对员工的授权,以及促进员工在工作上额创新的基础。

任何流程除非标准化,否则不可能达到真正的改善;一个流程若杂乱无章、经常改变,那么,任何针对此流程进行的改善只不过是多增加了一项变化种类。

你必须先把流程标准化,继而使其稳定,然后才能谈持续改善。

获取知识并不困难,困难部分在于是员工使用数据库里的这些标准,并持续完善这些标准。

以标准化作为授权的工具,首先,工作标准必须够明确,方能作为有用的指引,但同时也必须够概略化,以保留某种程度的弹性。在重复性质的人力工作方面,工作标准是相当明确的;在工程作业方面,由于没有固定的数量,因此,标准必须更具有弹性变化。举例来说,知道车盖的曲率和风阻之间的关系,远比知道车盖弧度线的特性参数来得重要。其次,执行工作者必须对工作标准加以完善。

先规范操作流程,再谈自动化,尽可能地使制度弹性化,这样,你才能随着业务的变化而持续完善流程。此外,随时辅以现地现物所获得的信息。

- 最佳的选择往往是低科技解决方案。

- 标准化加上创新,再转化为新标准。

- 可视化管理制度的目的是改善价值流

可视化管理也可能显示材料或工具等项目该放置于何处、某个项目在此处之数量有多少、执行某件工作的标准程序如何、进行中的工作情况如何,以及其他种种工作流程的重要信息。就最广义的定义而言,可视化管理指的是所有种类的实时信息显示设计,以确保作业与流程的快速且适当执行。

- 日常运营作业的主要的方法则是实现流程的可视化。

个人注:房地产的流程也可以参考。

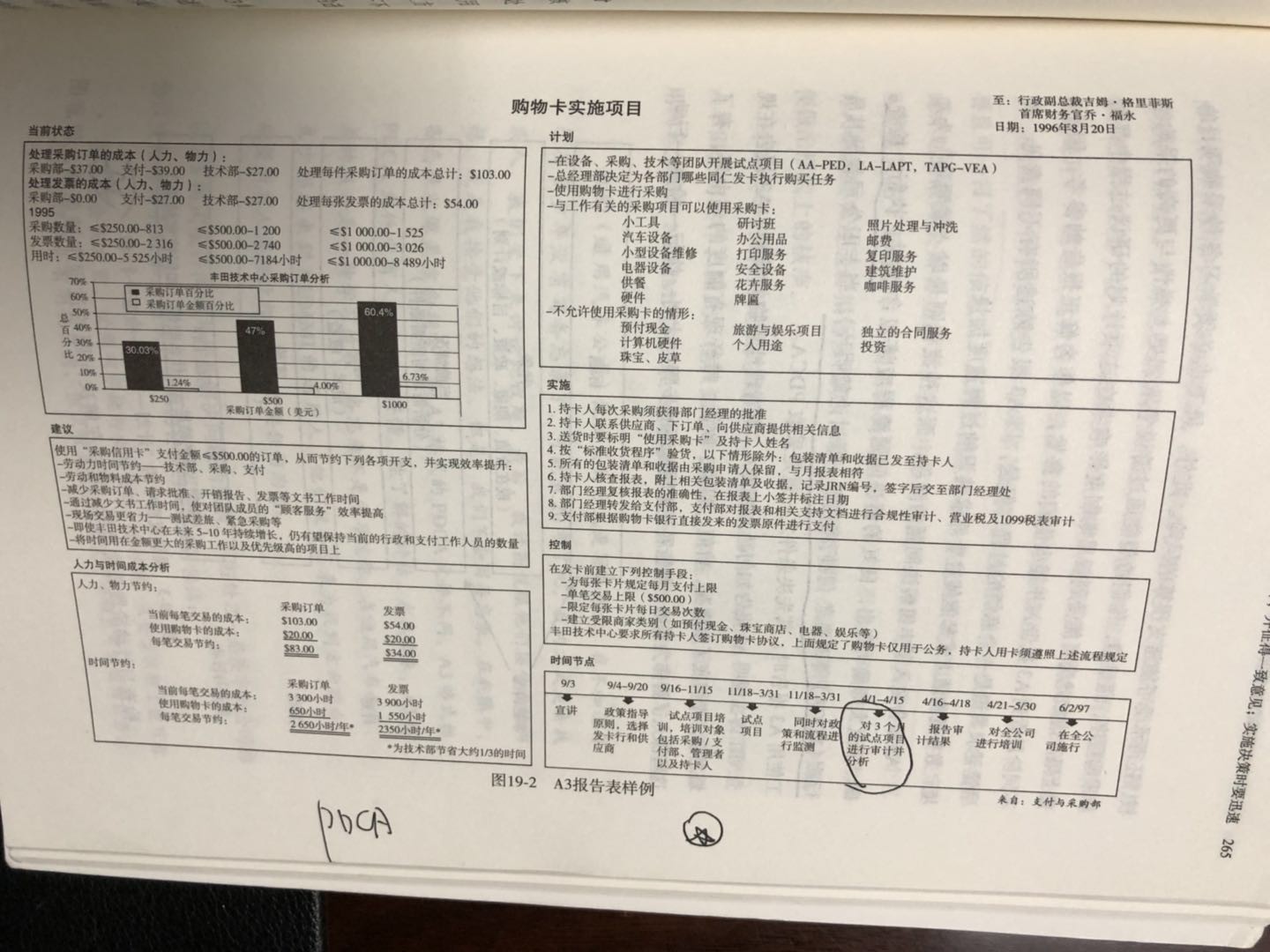

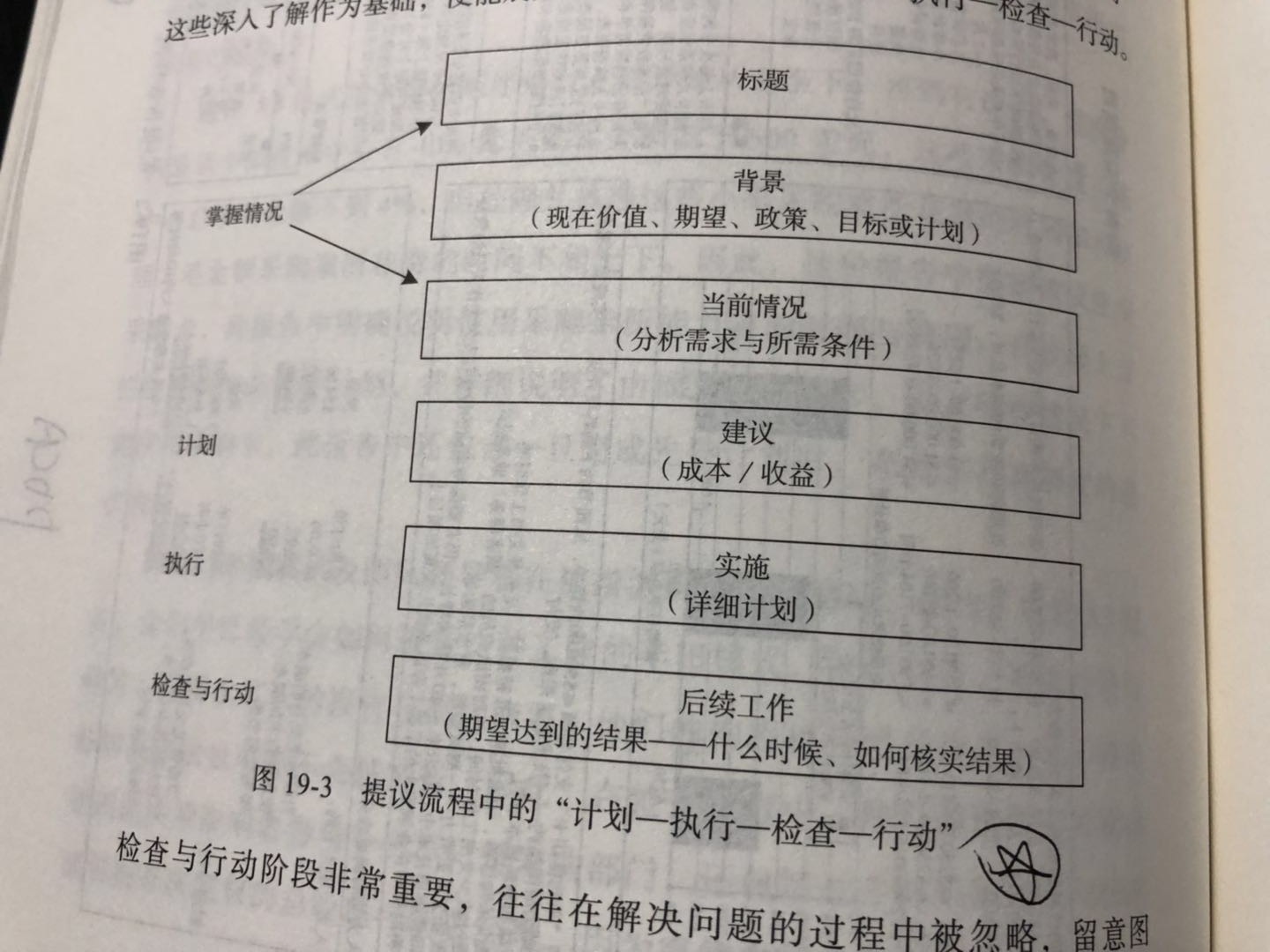

- 以一页报告呈现你必须知道的东西。少即是多!

- 执行工作的是人,传送与流程信息的是计算机。

- 每当新领导走马上任而企图改变公司文化时,只不过是表面性地撼动公司,根本无法产生深层的文化变革,或使员工产生忠诚度。

- 他们多半会以提问题的方式来领导,他们询问有关实际情况的问题,以及员工的行动策略,但即使他们具备相关知识,也不会直接为这些问题提供答案。

- 把问题视为训练与教导员工的机会。

- 成功的开始主要取决于建立丰田文化,而不是建立一个有正确技术的工厂。...我们建立的不是一座仓库厂房,而是在建立文化,这是我们成功的原因。

先花时间发展文化是值得的,因为“我们只有一次建立正确文化的机会。”

- 不到手弄脏,如何能把工作做好。

- 思维地理学:一系列实验获得具体证据显示,在观看相同场景时,西方人多半浅显地看到景物的一般类别,而亚洲人多半更好更仔细地看景物以及景物之间的关系。

- 基于人为视觉导向的事实,丰田新进的员工必须学习如何尽可能精炼文字,并佐以视觉辅导的沟通方法。

- 我们要的是有创意、思考型的专业人员。

- 创造自治团队,方能具有弹性与竞争力。

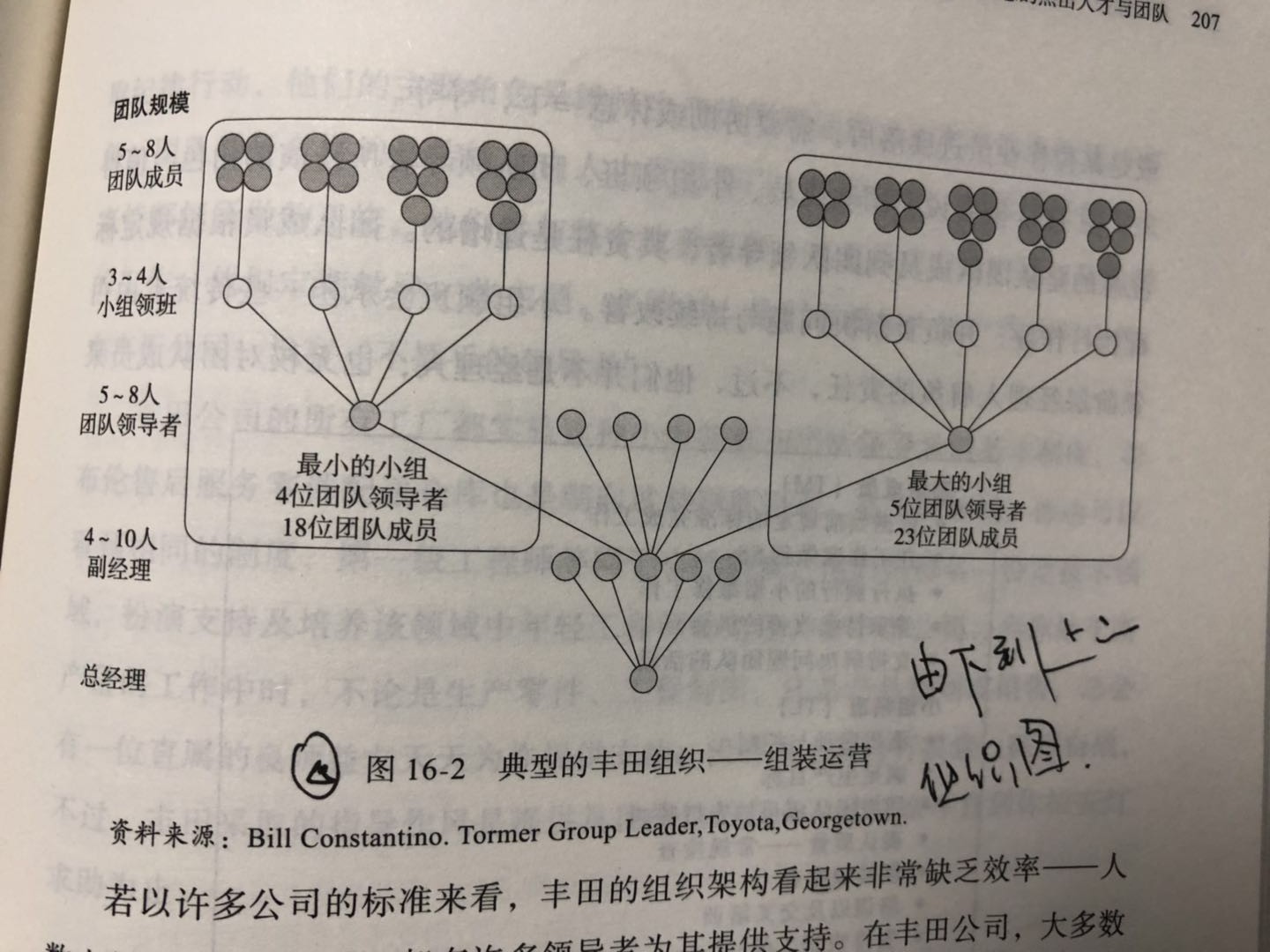

- 由于丰田公司把为顾客创造价值视为公司存在的最主要的目的之一,而作业员是实际执行创造价值工作者,因此,它把作业员放在组织层级的最上层,其他层级都是扮演支持性角色。

- 会议管理:把信息分享和解决问题开来:应该在会议之前尽可能多分享信息,使会议时间集中于解决问题。

- 最明显的力量是有人能坦诚指出不正确的事情,勇于负起责任,提出对策以防止这些事情再发生。

- 丰田公司最强调的并不是工具、技巧、方法,而是思考问题的方式与解决问题的方法,在丰田公司,解决问题时,思考占了80%,工具只占20%。不幸的是,我发现,许多公司在实施六西格玛时,使用了所有时髦的分析工具。他们解决问题时,工具占了80%,思考只占20%。(个人注:其实对管理者也一样,可能思考占比会比事务的工作多。)

- 未去过日本的人可能不了解,反省的目的并不是要伤害个人,而是要帮助个人改进;

- 你考核什么,就会获致什么。

- 工厂里的重复性工作和自己技术与服务性质的工作显著不同,就如同他们在黑夜和白昼的生活迥异一样。

- 认识到任何流程皆可做到某种程度的重复,这是起点。

- 医院的比喻

开发是医生,运维是护士。

- 任何复杂的服务事业,改善之路的第一项行动是绘制整个系统的价值流程图。

- 前置期:指产品在系统中停留的时间。

- 建议考核指标越少越好,因为追踪记录这些指标会占用人们的工作时间。

- 作业优化,优先于计算机、系统的优化。

- 那应该是建立一种制度,坚守此制度,并持续不断的完善它。絮乱无章地赶搭一波又一波的热潮,不可能成为学习型组织。

- 六西格玛,这是全面质量管理的延伸工具,指的是平均每100万个产出中,只有不超过3.4个次品。

- 从客户的角度设定考核指标,同时,从客户的角度来设置对应的组织架构及工作安排。

- 筚路蓝缕:bì lù lán lǚ ,筚路:柴车;蓝缕:破衣服。

意思是指驾着简陋的柴车,穿着破烂的衣服去开辟山林道路。形容创业的艰苦。

- Nova 诺娃,是新星的意思。